在全球制造業(yè)邁向工業(yè)4.0的浪潮中,德國SEW傳動設(shè)備公司以其領(lǐng)先的智能工廠成為行業(yè)標(biāo)桿。SEW作為傳動技術(shù)領(lǐng)域的巨頭,通過整合先進(jìn)的智能制造裝備,打造了高效、靈活且可持續(xù)的生產(chǎn)環(huán)境。

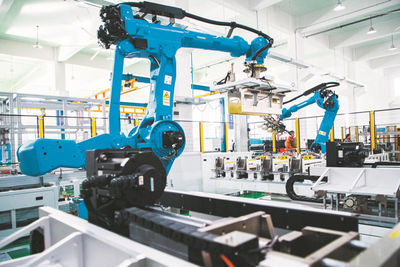

SEW智能工廠的核心在于其高度自動化的生產(chǎn)線。工廠采用了機(jī)器人協(xié)作系統(tǒng)、物聯(lián)網(wǎng)(IoT)設(shè)備和人工智能算法,實現(xiàn)了從零部件加工到成品裝配的全流程智能化。例如,智能傳送帶和自動化機(jī)械臂協(xié)同工作,大幅提升了傳動設(shè)備的生產(chǎn)效率,同時減少了人為錯誤。

SEW工廠利用大數(shù)據(jù)和預(yù)測性維護(hù)技術(shù),對設(shè)備運(yùn)行狀態(tài)進(jìn)行實時監(jiān)控。通過傳感器收集數(shù)據(jù),系統(tǒng)能夠提前預(yù)警潛在故障,從而優(yōu)化維護(hù)計劃,降低停機(jī)時間。這不僅提高了設(shè)備可靠性,還延長了設(shè)備壽命,體現(xiàn)了智能制造在資源優(yōu)化方面的優(yōu)勢。

另一個亮點是SEW工廠的模塊化設(shè)計。生產(chǎn)單元可以根據(jù)訂單需求靈活調(diào)整,支持小批量定制化生產(chǎn)。這得益于數(shù)字化雙胞胎技術(shù)的應(yīng)用,工程師可以在虛擬環(huán)境中模擬和優(yōu)化生產(chǎn)流程,確保實際運(yùn)行的高效性。

SEW智能工廠還注重可持續(xù)性。通過能效管理系統(tǒng),工廠實現(xiàn)了能源消耗的實時監(jiān)控和優(yōu)化,減少了碳足跡。結(jié)合可再生能源的使用,SEW展示了智能制造如何推動綠色制造轉(zhuǎn)型。

SEW的標(biāo)桿智能工廠不僅是傳動設(shè)備制造業(yè)的典范,也為全球企業(yè)提供了可借鑒的智能制造模式。通過持續(xù)的創(chuàng)新,SEW證明了智能制造裝備在提升競爭力、促進(jìn)產(chǎn)業(yè)升級中的關(guān)鍵作用。